CAM Yazılımı Rehberi: Hassas Üretimde Sıfır Hata Nasıl Sağlanır?

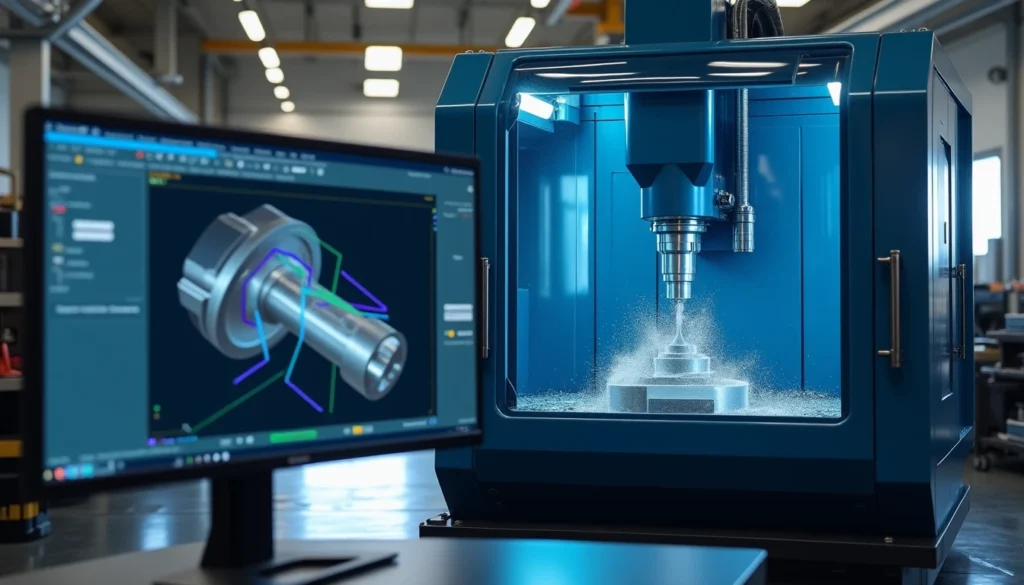

Modern üretim süreçlerinde cam yazılımı, sıfır hata hedefine ulaşmada kritik bir rol oynamaktadır. Özellikle yüksek hassasiyet gerektiren havacılık, otomotiv ve medikal sektörlerinde, üretim kalitesi açısından vazgeçilmez bir konuma gelmiştir.

Bununla birlikte, cad/cam yazılımı entegrasyonu sayesinde, tasarımdan üretime kadar olan süreçte insan kaynaklı hatalar minimize edilmektedir. Ayrıca, G-kodu dönüşümü ve gerçek zamanlı izleme özellikleri ile üretim sürecinde anında düzeltmeler yapılabilmektedir. Bu teknolojiler, üretim süresini ve maliyetlerini önemli ölçüde azaltırken, ürün kalitesini de artırmaktadır.

Bu rehberde, hassas üretimde sıfır hata hedefine ulaşmak için cam yazılımının nasıl etkin kullanılacağını, önemli parametreleri ve optimizasyon tekniklerini detaylı olarak inceleyeceğiz.

CAM Yazılımı Nedir ve Hassas Üretimde Önemi

CAM yazılımı (Bilgisayar Destekli Üretim), üretim süreçlerini otomatikleştirmek ve optimize etmek için kullanılan teknolojik bir çözümdür. CAM yazılımı, dijital tasarımları fiziksel ürünlere dönüştürmek için gerekli olan tüm adımları yönetir. Aslında, CAM yazılımı tasarım dosyalarını CNC makineleri, 3D yazıcılar ve diğer üretim ekipmanları tarafından anlaşılabilir kodlara dönüştürerek parçaların üretilmesini sağlar.

CAM Yazılımının Temel Bileşenleri

CAM yazılımının en temel bileşeni takım yolu oluşturma özelliğidir. Bu bileşen, CNC tezgahlarında kesme, delme veya frezeleme gibi üretim işlemlerini gerçekleştirmek için gerekli kodları üretir. Bununla birlikte, simülasyon özellikleri çarpışma ve hataları önceden tespit etmeye olanak tanır. Ayrıca, post-processor ayarları farklı makineler için talimatları özelleştirmeye yarar.

Diğer önemli bileşenler ise:

Geleneksel Üretim vs. CAM Destekli Üretim

Geleneksel üretim yöntemleriyle kıyaslandığında, CAM destekli üretimin avantajları oldukça belirgindir. Örneğin, geleneksel torna yöntemi ile basit bir parça saatte iki adet üretilirken, aynı parça CAM ile programlandığında CNC torna tezgahında saatte 20 adet üretilebilir. Bu da verimlilikte on kat artış demektir.

CAM yazılımının sağladığı diğer faydalar şunlardır:

Hassas Üretimde Hata Kaynaklarının Analizi

Hassas üretimde sıfır hata hedefine ulaşmak için hata türleri ve etkileri analizi (HTEA) kritik öneme sahiptir. HTEA, meydana gelebilecek hataları önceden tahmin ederek önlemeye yönelik güçlü bir tekniktir. Bu analiz, üretim veya montaj prosesindeki eksiklerden doğabilecek hata türlerini ortadan kaldırmak için kullanılır.

HTEA yönteminde üç temel faktör göz önünde bulundurulur:

Bu üç faktör kullanılarak Risk Öncelik Göstergesi (RÖG) hesaplanır ve böylece öncelikli olarak ele alınması gereken hatalar belirlenir. Dolayısıyla, HTEA tekniği yaşayan bir analiz yöntemidir ve sürekli iyileştirme sürecinin ayrılmaz bir parçasıdır.

Sonuç olarak, CAM yazılımı hassas üretimde; verimlilik, maliyet azaltma, esneklik ve özellikle hata önleme konularında büyük avantajlar sağlar. Bu nedenle, yüksek hassasiyet gerektiren sektörlerde vazgeçilmez bir araç haline gelmiştir.

CAM Yazılımı ile G-Kodu Optimizasyonu

G-kodu, CNC makinelerinin tüm hareketlerini kontrol eden bir dizi komut sistemidir. Bu komutların doğru oluşturulması ve optimizasyonu, hassas üretimde sıfır hata hedefine ulaşmanın temel şartıdır. CAM yazılımları, bu kodları oluşturan ve optimize eden temel araçlar olarak üretim kalitesini doğrudan etkilemektedir.

G-Kodu Oluşturma Sürecinde Kritik Parametreler

G-kodu oluşturma sürecinde birçok parametre, nihai ürünün kalitesini ve hata oranını belirler. Öncelikle, kesme hızı ve derinliği gibi ayarlar, kullanıcı tarafından hassas şekilde tanımlanmalıdır. CAM yazılımı, bu parametrelere göre tezgahın hareketlerini planlayarak G-kodunu oluşturur. Ayrıca, operasyon tipine göre dalma, çıkma ve kesme hızlarının ayrı ayrı belirlenmesi gerekir. Böylece, malzeme özelliklerine uygun, optimum takım ömrü ve yüzey kalitesi elde edilir.

Takım Yolu Stratejilerinin Hata Oranına Etkisi

Takım yolu stratejisi, yüzey pürüzlülüğü (Ra) üzerinde %43.755 etki değeriyle en kritik parametredir. Araştırmalar, zigzag takım yolu şeklinin birçok uygulamada en uygun sonuçları verdiğini göstermiştir. Bununla birlikte, farklı takım yolu stratejilerinde kaldırılan talaş miktarı aynı hacimde olmasına rağmen, işleme süreleri ve elde edilen Ra değerleri farklılık göstermektedir. Bu nedenle, parça geometrisine ve malzeme özelliklerine göre doğru takım yolu seçimi önemlidir.

Simülasyon ile Çarpışma ve Hata Tespiti

Modern CAM yazılımlarında, gerçek G-kodu verilerine dayalı simülasyon özellikleri, mikron seviyesinde hassasiyetle çarpışmaları tespit edebilir. Bu simülasyonlar sayesinde, takım, tutucu, işmili gibi elemanlar arasındaki olası çarpışmalar önceden belirlenir. Dolayısıyla, pahalı üretim hatalarını önlemek ve ürün kalitesini garanti etmek mümkün olur. Kullanıcılar, simülasyonu hızla çalıştırarak veya adım adım inceleyerek, tüm G-kod satırlarının beklendiği gibi çalışıp çalışmadığını doğrulayabilir.

Post-Processor Ayarlarının Önemi

Post-processor, CAM yazılımının ürettiği standart G-kodunu belirli bir CNC tezgahının kontrol ünitesinin anlayabileceği formata dönüştüren kritik bir bileşendir. Her CNC tezgahı farklı komut yapılarını desteklediğinden, doğru post-processor ayarları olmadan hatasız üretim mümkün değildir. Post-processor sayesinde, keskin köşelerdeki veya dönüşlerdeki vuruntuları azaltmak için değişken hız ve köşe yuvarlatma fonksiyonları tanımlanabilir. SolidCAM gibi gelişmiş yazılımlar, herhangi bir G-kodu formatını tanımlama yeteneğine sahip olup, mikron seviyesinde hassasiyet gerektiren uygulamalar için çözüm sunar.

Sıfır Hata için CAM Yazılımı Kurulum ve Kalibrasyon

Hassas üretimde sıfır hata elde etmek için CAM yazılımının doğru kurulumu ve kalibrasyonu temel adımdır. Bu süreç, makine ve takım parametrelerinin hassas ayarlanmasıyla başlar ve malzeme kütüphanesinin optimizasyonuyla devam eder.

Makine Parametrelerinin Doğru Tanımlanması

Makine yapılandırması, CAM yazılımının CNC tezgahlarıyla doğru iletişim kurmasını sağlar. Öncelikle tezgahın maksimum devir, maksimum ilerleme ve maksimum mil gücü gibi temel parametreleri doğru tanımlanmalıdır. Bu parametreler, CAM işlemi sonunda elde edilecek G-kodlarına doğrudan yansıtılır. Doğru parametrelendirme sayesinde, işleme süreçlerindeki verimlilik %40’a kadar artabilir.

Kalibrasyon işlemi, eksenlerin hareket miktarının standart ölçü birimlerine uyumunu sağlar. Bu işlem için iki yöntem bulunur: hesaplama ve ölçüm. Ölçüm yönteminde CAM-Pro Calibrator gibi yazılımlar kullanılarak, eksen hareketleri fiziksel olarak ölçülür ve sisteme tanıtılır. Bu sayede mikron seviyesinde (%0,03) hassasiyet elde edilebilir.

Takım Veritabanı Oluşturma ve Yönetimi

Takım veritabanı, CAM yazılımının kalbi olarak nitelendirilir. Kapsamlı bir takım veritabanı, matkaplardan freze bıçaklarına ve karmaşık torna takımlarına kadar her tip takımı yönetme imkanı sağlar. Takım veritabanı oluşturulurken:

gibi değerler dikkatlice tanımlanmalıdır. Takım boyunun yanlış tanımlanması, üretim kazalarının başlıca sebebidir.

VIRTUAL Tool gibi akıllı sistemler, işleme süreçlerini otomatik olarak takım veri tabanında var olan takımlara adapte eder. Tercih edilen takım mevcut değilse, alternatif bir takım seçilerek işleme buna göre ayarlanır.

Malzeme Kütüphanesi Optimizasyonu

Malzeme kütüphanesi, CAM yazılımında doğru kesme parametrelerinin belirlenmesinde kritik rol oynar. Malzeme kütüphanesi oluşturulurken, malzemenin maksimum gerilme mukavemeti (Ultimate tensile strength) gibi mekanik özellikleri doğru şekilde tanımlanmalıdır.

iMachining gibi teknolojiler, malzeme ve tezgah bilgilerinden oluşan bir veri tabanı kullanarak işleme parametrelerini otomatik olarak belirler. Bu sayede takım ömrü artarken, işleme süresi %70’e kadar azalabilir. Ayrıca, kullanıcılar tezgaha ait agresiflik seviyesini 1-8 arasında belirleyerek işleme stratejisini optimize edebilir.

Sonuç olarak, sıfır hata için cam yazılımını kurarken, makine parametreleri, takım veritabanı ve malzeme kütüphanesi özenle hazırlanmalıdır. Bu üç bileşenin mükemmel entegrasyonu, hassas üretimde başarının anahtarıdır.

Endüstriyel Uygulamalarda CAM Yazılımı Kullanım Teknikleri

Endüstriyel alanda CAM yazılımları, farklı sektörlerin benzersiz üretim ihtiyaçlarına cevap verebilecek şekilde kullanılmaktadır. Özellikle havacılık, otomotiv ve medikal gibi yüksek hassasiyet gerektiren sektörlerde, CAM yazılımı uygulamaları hayati önem taşır.

Havacılık Sektöründe 5 Eksen CAM Uygulamaları

Havacılık sektöründe kullanılan parçalar için hassasiyet ve sıkı toleranslar, yolcuların ve mürettebatın güvenliğini sağlamak için kritik öneme sahiptir. 5 eksenli işleme, karmaşık şekil ve özelliklere sahip parçaların yüksek hassasiyetle üretilmesine olanak tanır. Bu nedenle havacılık endüstrisinde gövde bölümleri ve uçak iniş takımı bileşenleri gibi kritik parçalar bu teknoloji ile üretilmektedir.

Siemens NX CAM gibi gelişmiş yazılımlar, parçaların daha az adımda, daha az operasyonla işlenmesini sağlayarak termin sürelerinde ve maliyette düşüş sağlar. Ayrıca, turbomachinery milling modülü ile türbin kanadı ve impeller gibi karmaşık geometrili parçalar kolayca işlenebilir. Havacılık parçalarının işlenmesinde NC programlarının “G Kod Simülasyonu” ile doğrulanması, üretim sırasında oluşabilecek hataları önler.

Otomotiv Parçalarında Tolerans Yönetimi

Otomotiv sektöründe, parçaların toleranslandırılması hammaddeler ve üretim süreçleri nedeniyle karmaşıktır. Farklı malzemelerin işleme sırasında farklı tolerans gereksinimleri vardır:

Doğrusal boyut toleransları, otomotiv parçalarının birbirine doğru şekilde oturmasını sağlar. Bununla birlikte, lazer kesim küçük parçalar için ±0,05 mm, daha büyük parçalar için ±0,1 mm’ye kadar sıkı toleranslar elde edebilir.

Medikal Cihaz Üretiminde Mikron Seviyesi Hassasiyet

Medikal sektörde, CAM yazılımı ±0,01 mm kadar sıkı toleranslara ulaşabilir. Bu seviyedeki hassasiyet, küçük değişikliklerin bile hasta sonuçlarını etkileyebildiği cerrahi aletler ve ortopedik implantlar için hayati önem taşır. Yüksek hassasiyetli 3D parlatma robotları, tıbbi cihaz üretiminde geliştirilmiş ürün kalitesi ve azaltılmış ret oranları sağlar.

Kardiyovasküler cihazlar alanında, parlatma robotları stent ve kalp kapakçığı üretiminde önemli rol oynar. Dolayısıyla mikron seviyesinde hassasiyet, implantlar ve cerrahi aletlerde biyouyumluluk, dayanıklılık ve performansı artırır.

Kriyojenik soğutma, sıvı azot (LN2) ve karbon dioksit (CO2) gibi soğutucular kullanarak çevreye zararlı etkileri azaltan sürdürülebilir bir işleme tekniğidir. CO2, yüksek basınçlı silindirlerden kesme bölgesine yaklaşık 54 bar basınçla püskürtülerek faz geçişi sırasında -78.5°C sıcaklığa ulaşabilir. LN2 ise daha düşük basınçla (yaklaşık 15 bar) püskürtülür ve -196°C kaynama noktası sayesinde CO2’ye göre daha yüksek soğutma kapasitesine sahiptir. Test sonuçları, CO2 koşullarında yüzey kalitesinin iyileştiği ve daha sıkıştırıcı kalıntı gerilmeler elde edildiğini göstermektedir.

Sonuç

Sonuç olarak, CAM yazılımı hassas üretimde sıfır hata hedefine ulaşmak için vazgeçilmez bir araç haline gelmiştir. Doğru kurulum, kalibrasyon ve G-kodu optimizasyonu sayesinde üretim süreçlerinde mikron seviyesinde hassasiyet elde edilebilmektedir.

Özellikle havacılık, otomotiv ve medikal sektörlerinde kullanılan CAM sistemleri, karmaşık parçaların yüksek hassasiyetle üretilmesini sağlamaktadır. Takım yolu stratejilerinin optimizasyonu ve simülasyon özellikleri, üretim hatalarını minimize ederken verimliliği maksimize etmektedir.

Makine parametrelerinin doğru tanımlanması, kapsamlı takım veritabanı yönetimi ve malzeme kütüphanesi optimizasyonu, başarılı bir CAM uygulamasının temel taşlarıdır. Böylece işleme süreleri kısalırken, ürün kalitesi artmakta ve maliyetler düşmektedir.

CAM teknolojisindeki gelişmeler, üretim süreçlerini daha da hassas ve verimli hale getirmeye devam edecektir. Dolayısıyla üreticiler, rekabet güçlerini korumak için CAM yazılımlarını etkin kullanmalı ve sürekli kendilerini geliştirmelidir.