5 Eksen CNC İşleme

5 Eksen CNC İşleme Hizmeti

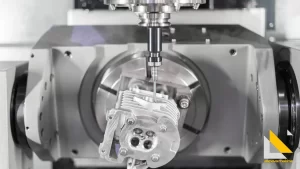

5 eksen CNC işleme, karmaşık parçaların tek bir kurulumda hassas üretimini mümkün kılan gelişmiş bir imalat teknolojisidir. Bu teknoloji, üç lineer eksen (X, Y, Z) ve iki döner eksen (A, B) üzerinde hareket kabiliyeti sayesinde en zorlu geometrilerin bile işlenmesini sağlar.

Özellikle havacılık, otomotiv ve medikal cihaz üretimi gibi yüksek hassasiyet gerektiren endüstrilerde büyük öneme sahiptir. Bu sistemler, karmaşık parçaların tek seferde işlenmesine olanak tanıyarak insan hatasını en aza indirir ve üretim verimliliğini artırır. Başlangıçta yüksek maliyetli görünse de, daha kısa işleme süreleri ve azaltılmış kurulum gereksinimleri sayesinde uzun vadede maliyet avantajı sunar.

Aspava Makina olarak , 5 eksen CNC işleme teknolojisinin teknik özelliklerini, kullanım alanlarını ve endüstriyel uygulamalarını ve sizlere sunduğumuz hizmet detaylarını aşağıda inceleyebilirsiniz.

İçindekiler

Modern İmalatta 5 Eksenli CNC Teknolojisinin Yeri

Modern imalat sektöründe, 5 eksenli CNC teknolojisi üretim süreçlerini baştan aşağı değiştirmiştir. Beş farklı eksende hareket edebilen bu gelişmiş makineler, standart üç eksenli işleme sistemlerine göre karmaşık parçaları daha yüksek hızda ve hassasiyette üretebilme yeteneği sunmaktadır. Bu bölümde, CNC işleme teknolojisinin evrimini, Endüstri 4.0 içindeki rolünü ve Türkiye’deki gelişimini inceleyeceğiz.

CNC İşleme Teknolojisinin Evrimi

CNC işleme teknolojisinin kökleri 1940’ların sonlarına ve 1950’lerin başlarına dayanmaktadır. Bu dönemde ilk sayısal kontrol sistemleri, manuel kontrolü otomatikleştirmek amacıyla özellikle metal işleme endüstrisinde kullanılmaya başlanmıştır. İlk sistemlerde punch kartlar ve noktalı kontrol sistemleri kullanılırken, 1960’larda CNC teknolojisinin temelleri atılmış ve ilk CNC makineler genellikle torna ve frezeleme işlemleri için kullanılmaya başlanmıştır.

1970’li yıllarda CNC makinelerinin kullanımı endüstride yaygınlaşırken, bilgisayar gücünün artması ve daha karmaşık kontrol sistemlerinin geliştirilmesi, bu makinelerin yeteneklerini önemli ölçüde artırmıştır. 1980’ler ve 1990’lar, CAD (Bilgisayar Destekli Tasarım) ve CAM (Bilgisayar Destekli Üretim) sistemleriyle entegrasyonun arttığı ve tasarım süreçlerinin CNC ile daha etkili hale geldiği bir dönem olmuştur.

Zaman içinde iki ve üç eksenli makinelerden dört ve beş eksenli sistemlere doğru bir gelişim yaşanmıştır. Özellikle 1990’lı yıllarda 5 eksenli CNC makineleri yaygınlaşmaya başlayarak günümüzde ileri üretim teknolojilerinin vazgeçilmez bir parçası haline gelmiştir. 5 eksenli işleme, parçalara beş farklı açıdan yaklaşabilme ve tek bir kurulumda karmaşık geometrileri işleyebilme kabiliyeti sunmaktadır.

Günümüzde CNC teknolojisi sürekli gelişmeye devam etmektedir. Makine öğrenimi, yapay zeka ve diğer ileri teknolojilerin entegrasyonu, CNC makinelerinin daha akıllı, hızlı ve esnek olmasını sağlamaktadır. Bu gelişmeler, karmaşık parçaların üretiminde ve özel tasarımların gerçekleştirilmesinde 5 eksen CNC’yi vazgeçilmez kılmıştır.

5 Eksen CNC’nin Endüstri 4.0’daki Rolü

Üretim endüstrisi, Endüstri 4.0’ın gelişiyle birlikte derin bir dönüşüm geçirmektedir. Bu çığır açıcı girişim, üretim süreçlerini otomatikleştirmek için bilgi teknolojilerinden yararlanırken daha fazla verimlilik ve üretkenlik vaat etmektedir. 5 eksenli CNC işleme teknolojisi, bu devrimden önemli ölçüde faydalanan alanların başında gelmektedir.

Endüstri 4.0 ortamında 5 eksenli işleme merkezleri, torna tezgahları ve taşlama makineleri önemli bir dönüşüme hazırlanmaktadır. Bu araçlar, bir dizi sensörle donatılarak kapsamlı gerçek zamanlı izleme sistemlerine entegre edilmektedir. Sensörler, takım tezgahları çalışırken sürekli olarak veri toplar ve performansları hakkında değerli bilgiler sağlar. Ayrıca tolerans seviyelerini tahmin edebilir ve takım aşınmasını telafi edebilirler.

Nesnelerin İnterneti (IoT) teknolojisi, 5 eksenli CNC makinelerini daha büyük bir cihaz ve sistem ağına bağlayarak kritik bir rol oynamaktadır. CNC ekipmanlarına IoT sensörleri ve modülleri entegre ederek, üreticiler makine performansı, çevresel koşullar ve süreç değişkenleri hakkında gerçek zamanlı veriler toplayabilmektedir. Bu bağlantı, uzaktan izleme, veri toplama ve analiz, makineler arası iletişim imkanları sunmaktadır.

Endüstri 4.0 çağında, CAM sistemleriyle bulut teknolojilerinin entegrasyonu, işleme hizmetlerine erişimi devrim niteliğinde değiştirmiştir. Mühendisler ve makine operatörleri artık çeşitli makine araçlarına uzaktan erişebilmekte ve bunları yapılandırabilmektedir. Bulut tabanlı platformlar aracılığıyla, müşteriler kendi CAD modellerini yükleyebilmekte, işleme gereksinimlerini belirleyebilmekte ve işleme hizmeti sağlayıcılarıyla sorunsuz bir şekilde iletişim kurabilmektedir.

Bununla birlikte, makine otomasyonu ve sistem entegrasyonu yeni zirvelere ulaşmaktadır. Robotik üretim ekipmanları, iş parçalarını yükleme ve boşaltma, parça kalitesini denetleme ve kesme takımlarını değiştirme gibi görevleri üstlenerek 5 eksenli CNC tezgahlarıyla sorunsuz bir şekilde entegre olmaktadır. Bu entegrasyon, sürekli insan denetimine olan ihtiyacı azaltarak otonom olarak çalışan gelişmiş üretim hücreleri yaratmaktadır.

5 eksenli CNC teknolojisi, geleneksel 3 eksenli makinelerin ötesine geçerek üretim süreçlerinde daha fazla esneklik ve hassasiyet sağlamaktadır. Bu makineler, karmaşık geometrilere sahip parçaların üretiminde üstün performans sunmakta ve üretim süresini kısaltmaktadır. Ayrıca katmanlı üretim teknolojisiyle entegre edilerek daha karmaşık ve özelleştirilmiş parçaların üretilmesini mümkün kılmaktadır.

Türkiye’de 5 Eksen CNC Kullanımının Gelişimi

Türkiye’de CNC tezgahları gün geçtikçe artarak konvansiyonel tezgahların yerini almaktadır. Yüksek hassasiyet isteyen ve hızlı işleme yapabilme özelliği ile 5 eksen CNC, sanayinin birçok farklı kolunda kullanılan vazgeçilmez bir endüstriyel makine haline gelmiştir.

Sanayi sektörünün sürekli gelişmesiyle, farklı özellikte çalışan CNC makinelere ihtiyaç doğmuştur. Türkiye’de yapılan karşılaştırmalı çalışmalarda, 3 eksenli CNC tezgahları 5 eksenli CNC tezgahlarla karşılaştırıldığında, 5 eksenli sistemlerin daha yüksek işleyebilirlik ve daha kaliteli yüzey elde ettikleri görülmüştür. Bazı takım ve kalıp imalatçıları, 5 eksenli CNC tezgahın, 3 eksenli CNC tezgaha göre 10 ile 20 kat arası daha verimli olduğu görüşündedir.

Son yıllarda Türkiye’de talaşlı şekil verme yöntemleri, havacılık sektörü, otomobil sanayi, kesici takımlar ve kalıp imalatında büyük önem kazanmıştır. Bu uygulamaların birçoğu 5 eksenli CNC tezgahlarla gerçekleştirilmektedir. Endüstriyel uygulamalarda işlenmek istenen birçok yüzeyin düzensiz eğrilik yapılarına sahip olması, 5 eksenli CNC teknolojisinin kullanımını zorunlu hale getirmiştir.

Türkiye’de özellikle lastik sektöründe 5 eksenli CNC teknolojisi önemli bir yere sahiptir. Lastik üreticilerinin farklı desenleri kalıpların üzerine işlemesi gerekmekte ve son yıllarda desenlerin karmaşıklaşmasıyla 5 eksenli CNC lastik kalıp desen makinelerine olan ihtiyaç artmaktadır. Bu makinelerin en önemli özelliği, kesici motorun (Spindle Motor) kafa devrinin çok yüksek olmasıdır. Normal bir 5 eksen CNC tezgahın kafa devri 6000-8000 dakika/devir iken, desen işlemi yapacak 5 eksenli tezgahın kafa devri yaklaşık 40000 dakika/devir olarak hedeflenmektedir.

5 eksenli işlemenin avantajları arasında, gelişmiş kesme yolu sayesinde işlem zamanını %85’e kadar azaltabilme kabiliyeti bulunmaktadır. Ayrıca daha iyi yüzey kalitesi, daha az işleme zamanı ve düşük kurulum ve işletme maliyeti gibi faydalar sunmaktadır. Özellikle karmaşık geometrilerin işlenmesinde 5 eksenli CNC tezgahların verimi, yüzeylerin kompleksleşmesiyle doğru orantılıdır.

Günümüzde Türkiye’de makine teknolojisi ile karmaşık yüzeylere sahip ürünlere ihtiyaç artmaktadır. Bu ihtiyacı karşılayacak bilgisayar destekli tasarım araçları geliştirilmekte ve yüzey ve katı modelleme gibi uygulamalar kolaylaşmaktadır. Karmaşık yüzeylerin işlenmesinde, 3 eksen frezelemede parçanın birden fazla bağlanması gerekirken, 5 eksen işleme tezgahları bir parçayı tek bağlamada üretebilme olanağı sağlamaktadır.

5 Eksen CNC Makinelerinin Teknik Özellikleri

CNC işleme dünyasında, 5 eksenli sistemlerin teknik özellikleri üretim kapasitesini ve esnekliğini doğrudan etkiler. Bu makineler, üretim kalitesini ve verimliliğini artırmak için çeşitli teknolojik bileşenlerle donatılmıştır. Bir 5 eksen CNC makinesinin performansını belirleyen en önemli faktörler arasında eksen hareket kabiliyetleri, kontrol sistemleri ve otomatik işlem yetenekleri bulunur.

Simultane ve 3+2 Eksen İşleme Kabiliyetleri

5 eksen CNC tezgahları, üç lineer eksen (X, Y ve Z) ile iki döner eksen (genellikle A ve B olarak adlandırılır) üzerinde hareket yeteneğine sahiptir. Bu tezgahların en önemli teknik ayrımlarından biri, eksenlerin hareket ettirilebilme biçimidir. Bu bağlamda 5 eksen CNC makineleri üç temel kategoriye ayrılır.

Simultane 5 Eksen İşleme: Bu tezgahlar, sahip oldukları beş eksenin tamamını aynı anda hareket ettirebilme yeteneğine sahiptir. Simultane çalışma prensibi, bütün işlemlerin tek aşamada gerçekleştirilmesini sağlar. Bu sayede karmaşık formlu parçalarda yüzey kalitesi artarken, özel yapım takım ve fikstür gereklilikleri azalır.

3+2 Eksenli İşleme: Bu sistemler, üç eksenli makine işlevselliğini eğimli döner miller ve döner masalarla birleştirir. Pozisyonel 5 eksenli işleme olarak da adlandırılan bu yöntemde, 4. ve 5. eksenler parçayı belirli bir yönlendirmeyle sabit tutar. Bu tür tezgahlar, daha kısa ve rijit kesici takımlar kullandığı için boyutsal stabilite açısından avantaj sağlar.

4+1 CNC İşleme Merkezi: Bu makinelerde dört eksen aynı anda interpole bir şekilde çalışabilirken, bir eksen (genellikle dairesel bir eksen) işlenecek parçanın konumlanması için kullanılır.

Simultane ve 3+2 eksenli işleme arasındaki temel tercih, projenin özelliklerine bağlıdır. Düzlem işleme projeleri için genellikle 3+2 eksenli sistemler yeterli olurken, karmaşık kontur yüzeylerin işlenmesinde tam simultane 5 eksenli işleme daha verimli sonuç verir. 5 eksenli işlemenin en önemli avantajlarından biri, karmaşık şekillerin veya kompleks yapıların tek bir bağlama ile işlenebilmesidir.

Takım ve tablanın eş zamanlı hareket etme yeteneği, en ideal kesme pozisyonu ve kesme hızının korunmasını sağlar. Böylece takım ömrü uzar ve daha az eksenli işleme tezgahlarına kıyasla önemli bir avantaj elde edilir. Yüzey kalitesi açısından da 5 eksenli sistemler üstünlük gösterir. Çünkü tezgâhın ürettiği titreşim miktarı küçüktür ve bu sayede daha kaliteli yüzey işlemesi mümkün olur.

Kontrol Sistemleri ve Yazılım Altyapısı

5 eksen CNC makinelerinin “beyni” olarak nitelendirilebilecek kontrol üniteleri, tüm sistemin koordinasyonunu ve hareketlerini yönetir. Bu sistemler, giriş ve çıkış birimlerini kontrol etmenin yanında servo, step veya endocer sistemli elektrik motorlarının hareket kontrolünü de sağlar.

Modern 5 eksenli CNC kontrol panellerinde genellikle şu özellikler bulunur:

Kontrol sistemleri, kullanıcı tarafından belirlenen parametrelere göre hareket eder ve parçaların istenilen şekilde işlenmesini sağlar. CNC programlama dilleri (örneğin G kodu), makinelerin doğru çalışmasını temin eder. Parametre tarafından seçimi yapılabilen Çince ya da İngilizce arayüz, uluslararası operatörlerin makineyi kolayca kullanabilmesine olanak tanır.

5 eksen CNC işleme teknolojisi, gelişmiş CAD/CAM yazılımları ile desteklenir. Bu yazılımlar, parçaların tasarımından üretimine kadar tüm süreci yönetir. CAD yazılımları, parçaların dijital modellerinin oluşturulmasını sağlarken, CAM yazılımları bu modelleri CNC makinelerine uygun programlara dönüştürür.

5 eksenli CNC makineleri kullanmak için, makine ekranından G kodları yardımıyla koordinatlar verilebilir. Fakat bu yöntem uzun ve zordur. Bunun yerine yaygın olarak CAM (Computer Aided Manufacturing) programları kullanılır. Herhangi bir CAD programında üç boyutlu olarak tasarlanan parçalar CAM programına aktarılarak, hangi operasyonun hangi takımla ve hangi devir ilerleme ile yapılacağı tanımlanır. Sonrasında oluşturulan G kodu dosyası makineye USB, Compact Flash Card ya da RS232 ağ kablosu yoluyla aktarılarak program çalıştırılır.

Yörünge planlayıcıları, CNC kontrol sistemlerinin önemli bir parçasıdır. 3 ve 4 eksen yörünge planlayıcısı, 2 ve 3 boyutlu kodları daha hızlı işleyerek zamandan tasarruf sağlar. Yüksek boyutlu 3D program desteğine sahip kontrol üniteleri, 100 megabayta kadar çok yüksek boyutlu G-Kod dosyalarını işleyebilir.

Takım Değiştirme ve Otomatik Ölçüm Sistemleri

5 eksen CNC makinelerinin verimlilik ve hassasiyet açısından en önemli özelliklerinden biri de otomatik takım değiştirme ve ölçüm sistemleridir. Bu sistemler sayesinde operatör müdahalesi olmadan farklı işlemlerin gerçekleştirilmesi mümkün olur.

Otomatik takım değiştirme sistemleri, işlem sırasında farklı özellikteki takımların hızlı ve hassas bir şekilde değiştirilmesini sağlar. İhtiyaca göre farklı kapasitelerde takım magazinleri kullanılabilir:

Daha büyük kapasiteli işleme merkezlerinde, 360 takıma kadar çıkabilen takım magazinleri kullanılabilmektedir. Bu takım magazinlerinin çalışma alanının dışında bulunması ve makineden fiziksel olarak ayrılmış olması, takımlar değiştirilirken makineye zarar gelmesini önler.

Otomatik ölçüm sistemleri, işleme kalitesinin ve hassasiyetinin sürekliliğini sağlamak için kritik öneme sahiptir. HAAS UMC serisi 5 eksen tezgahları, standart olarak Renishaw parça ölçme ve takım boyu ölçme probu ile birlikte gelmektedir. Aynı şekilde, VF serisi dik işleme ile birlikte TR serisi döner 5 eksen döner tabla kullanılan makinelerde en çok satın alınan opsiyon, Renishaw prob özelliğidir.

Otomatik takım bileme özelliği, takımların keskinliğini koruyarak kesim kalitesini sürdürmek için kullanılır. Otomatik parça yükleme-boşaltma sistemleri ise üretim sürecinin insan müdahalesi olmadan devam etmesini sağlar.

Bazı 5 eksen CNC işleme merkezlerinde işmili içinden su verme (TSC) özelliği bulunur. Üç işlenilen eksen üzerinde de delik operasyonu ile çalışan firmalar için bu özellik önemlidir. Eğer anlık olarak TSC opsiyonuna ihtiyaç yoksa, ileride eklenebilmesi için işmili içinden hazırlık paketi tercih edilebilir.

Pompalı merkezi yağlama sistemi, 5 eksen CNC makinelerinde standart olarak sunulan bir özelliktir. Bu sistem, makine parçalarının uzun ömürlü olmasını ve hassas hareketlerin devamlılığını sağlar.

5 eksen CNC işleme merkezleri, yüksek hızlı ve hassas işleme için güçlü motorlarla donatılmıştır. Örneğin, bazı modeller 25 HP (5 eksen) motor ile 0-8000 rpm arası devir ayarlı kesim yapma imkanı sunar. Daha gelişmiş modellerde ise 15 kW, 24.000 RPM HSK F63 seramik yataklı ve sıvı soğutmalı freze motorları kullanılabilmektedir.

Işık bariyerli güvenlik sistemleri, operatör güvenliğini sağlarken, uzaktan el kumandası gibi özellikler kullanım kolaylığı sunar. Dokunmatik renkli dijital ekranlı operatör panelleri ve çok fonksiyonlu mobil operat

Fason 5 Eksen CNC İşleme Hizmeti Seçerken Dikkat Edilecek Noktalar

Fason imalat hizmeti veren bir 5 eksen CNC işleme firması seçmek, projenizin başarısını doğrudan etkileyen kritik bir karardır. Doğru tedarikçiyi belirleme sürecinde pek çok faktörü değerlendirmek gerekir. Çünkü yanlış bir tercih, sadece üretim kalitesini etkilemekle kalmaz, aynı zamanda maliyetleri artırabilir ve teslimat sürelerini uzatabilir. Bu bölümde, fason 5 eksen CNC işleme hizmeti seçerken göz önünde bulundurmanız gereken temel noktaları inceleyeceğiz.

Makine Parkuru ve Teknolojik Altyapı

Hizmet sağlayıcının sahip olduğu makine parkuru, sunabileceği hizmetlerin kapsamını ve kalitesini belirler. 5 eksenli CNC tezgahları, üretilecek parçaların karmaşıklığına ve boyutlarına bağlı olarak farklı özelliklere sahip olabilir. Öncelikle, potansiyel tedarikçinin makine parkurunda hangi tür ve modelde 5 eksen CNC tezgahları bulunduğunu sorgulamalısınız.

5 eksen CNC makinelerinin önemli teknik özelliklerinden biri çalışma alanı boyutlarıdır. Örneğin, bazı hizmet sağlayıcılar 800x600x600 mm boyutlarında çalışma alanına sahip 5 eksen CNC tezgahlar kullanırken, daha büyük projeler için 1600x1200x600 mm ölçülerinde köprülü tezgahlar da bulunabilir. Bu nedenle, üretmek istediğiniz parçaların boyutlarına uygun makinelere sahip bir firma seçmeniz önemlidir.

Bunun yanında, iş mili (spindle) devir hızı da önemli bir kriterdir. Standart 5 eksen CNC tezgahlarında bu değer genellikle 6000-8000 devir/dakika civarındayken, hassas işleme yapacak tezgahlarda 20.000 devir/dakika ve üzeri hızlar tercih edilebilir. Özellikle karmaşık geometrilerin hızlı ve hassas işlenmesi için yüksek devir hızları gereklidir.

Teknolojik altyapı değerlendirmesinde, CNC makinelerinin sahip olduğu kontrol üniteleri de önemli bir faktördür. Haidenhain, Siemens veya Fanuc gibi tanınmış kontrol ünitelerine sahip makineler, programlama kolaylığı ve sorun giderme açısından avantaj sağlar. Bu tür kontrol üniteleri, özellikle karmaşık geometrili parçaların programlanmasında büyük kolaylık sunar.

Ayrıca, takım değiştirme sistemleri ve takım magazin kapasitesi de hizmet kalitesini etkileyen faktörlerdir. Bir projede çok sayıda farklı takımın kullanılması gerekiyorsa, yeterli takım magazin kapasitesine sahip makinelerle çalışan bir tedarikçi seçmek, işlerin kesintisiz ilerlemesini sağlar.

Paralel çalışma hücreleri ve otomatik yükleme-boşaltma sistemleri gibi özellikler, üretim süreçlerini hızlandıran ve maliyetleri düşüren unsurlardır. Tedarikçinin bu tür otomasyon sistemlerine sahip olması, özellikle büyük hacimli projelerde önemli avantajlar sağlar.

Deneyim ve Uzmanlık Alanları

5 eksenli CNC işleme, gelişmiş beceriler ve uzmanlık gerektiren bir alandır. Fason işleme yapan firmaların deneyimi ve uzmanlık alanları, üretilecek parçaların kalitesini doğrudan etkiler. Bu nedenle, hizmet alınacak firmanın sektördeki tecrübesi ve uzmanlığı dikkatle incelenmelidir.

Özellikle belirli endüstrilere yönelik deneyim, firmanın ilgili sektörün özel gereksinimlerini anlama ve karşılama yeteneğini gösterir. Havacılık, otomotiv, savunma sanayi ve medikal gibi yüksek hassasiyet gerektiren sektörlerde deneyimi olan firmalar, bu alanlara özgü zorlukların üstesinden gelme konusunda daha yetkindir.

5 eksenli CNC makinelerinin programlanması, standart 3 eksenli makinelere göre daha karmaşıktır. Bu nedenle, tedarikçinin CAD/CAM programlarını kullanma konusundaki uzmanlığı da önemli bir değerlendirme kriteridir. Karmaşık takım yolları göz önüne alındığında, CAD ve CAM programlarını etkin kullanabilen firmaların tercih edilmesi gerekir.

Deneyimli operatörlerin varlığı da bir firmanın 5 eksen CNC işleme konusundaki yetkinliğini gösteren önemli bir faktördür. 5 eksenli CNC makineleri, ortaya çıkabilecek herhangi bir sorunu çözebilmek için son derece bilgili operatörlere ihtiyaç duyar. Bu nedenle, potansiyel tedarikçinin teknik ekibinin yetkinliğini ve tecrübesini sorgulamak önemlidir.

Bir hizmet sağlayıcının önceki projelerini ve müşteri referanslarını incelemek, deneyim ve uzmanlık seviyesini değerlendirmenin etkili bir yoludur. Ürettikleri numuneleri ve tamamladıkları projeleri gözden geçirmek, firmanın karmaşık parçaları işleme kabiliyeti hakkında fikir verecektir.

Kalite Sertifikaları ve Standartlar

Kalite kontrol sistemi, bir hizmet sağlayıcının güvenilirliğini ölçmek için önemli bir kriterdir. 5 eksen CNC işleme hizmeti alacağınız firmanın sahip olduğu kalite sertifikaları ve uyguladığı standartlar, üretilecek parçaların kalitesini garantiye alan unsurlardır.

ISO 9001:2015 gibi kalite sertifikaları, firmanın kalite yönetiminde belirli uluslararası standartlara ulaştığını gösterir. Bu tür sertifikaların varlığı, firmanın sistematik bir kalite yönetim anlayışına sahip olduğunu ve süreçlerini bu doğrultuda yönettiğini kanıtlar.

Kalite kontrol süreçleri, ham madde denetiminden bitmiş ürünlerin tam ölçekli denetimine kadar titiz bir denetim süreci içermelidir. İşleme süreci sırasında, üç boyutlu koordinat ölçüm makineleri gibi yüksek hassasiyetli ölçüm araçları, işleme doğruluğunun tolerans aralığında olduğundan emin olmak için parçaların temel boyutlarını gerçek zamanlı olarak izlemek ve ölçmek için kullanılmalıdır.

Kaliteli bir 5 eksen CNC işleme firması seçerken, şu sertifika ve standartlara sahip olup olmadığını kontrol etmek önemlidir:

Bir 5 eksen CNC işleme hizmeti veren firmanın kalite politikasını değerlendirirken, sadece sertifikaların varlığına değil, aynı zamanda bu standartların günlük operasyonlarda nasıl uygulandığına da dikkat etmek gerekir. Kalibre edilmiş ölçüm ekipmanları (mikrometreler, kumpaslar, mastar pimleri, iplik mastarları, yükseklik ölçüm cihazları, sertlik test cihazı, yüzey test cihazı ve koordinat ölçüm makineleri) kullanılıyor olması, kalite kontrol süreçlerinin ciddiyetini gösterir.

Fiyatlandırma ve Teslimat Süreleri

Fiyatlandırma, 5 eksen CNC işleme hizmeti seçerken göz ardı edilemeyecek bir faktördür. Ancak, fiyat karşılaştırması yaparken sadece en düşük teklife odaklanmak yerine, toplam maliyeti ve değeri değerlendirmek daha doğru olacaktır.

5 eksen CNC işleme maliyetlerini etkileyen çeşitli faktörler vardır. Bunlar arasında malzeme seçimi, parça tasarımının karmaşıklığı, parçanın boyutları, yüzey işlemleri ve üretim miktarı gibi unsurlar yer alır. İyi bir CNC hizmet sağlayıcısı, tasarımın, malzemelerin ve üretim programının karmaşıklığını hesaba katarak şeffaf fiyatlandırma sağlayacak ve önceden doğru bir teklif verecektir.

Malzeme seçimi işleme fiyatını iki şekilde etkiler: hammadde maliyeti ve malzeme işlenebilirliği. Bazı malzemeler ham madde olarak daha maliyetlidir ve bazıları işlenmesi çok daha zordur, bu da işleme maliyetini arttırır. Bu nedenle, farklı malzeme seçeneklerinin maliyet üzerindeki etkilerini tedarikçinizle görüşmek önemlidir.

Üretim hacmi de fiyatlandırmayı önemli ölçüde etkileyen bir faktördür. Aynı anda birden fazla miktarın bir defada sipariş edilmesi, üretim verimliliğinin artmasına ve parça başına maliyetin düşürülmesine yardımcı olur. Yüksek hacimli üretimde, kurulum maliyetleri sadece bir kez oluşur, bu da maliyet etkinliğini artırır.

Teslimat süreleri açısından, projenizin zamanlama gereksinimlerini karşılayabileceğinden emin olmak için hizmet sağlayıcıya üretim döngüsü ve teslimat takvimi hakkında detaylı bilgi sormanız gerekir. Bazı 5 eksen CNC işleme firmaları, prototipleri ve düşük hacimli imalatları 1-5 gün içerisinde üretme kabiliyetine sahiptir. Bu tür hızlı teslimat süreleri, özellikle acil projeler için önemli bir avantaj sağlar.

Fiyatlandırma değerlendirmesi yaparken, sadece parça üretim maliyetini değil, aynı zamanda kalite kontrol, paketleme, nakliye ve potansiyel garanti hizmetleri gibi toplam sahip olma maliyetini de dikkate almak önemlidir. Bazı durumlarda, daha yüksek başlangıç maliyeti, daha kaliteli parçalar ve daha az sorun anlamına gelebilir, bu da uzun vadede daha ekonomik olabilir.

Fiyatlandırma ve teslimat değerlendirmesinde şu sorular sorulmalıdır:

Bir 5 eksen CNC işleme hizmeti veren firmanın kalite politikasını değerlendirirken, sadece sertifikaların varlığına değil, aynı zamanda bu standartların günlük operasyonlarda nasıl uygulandığına da dikkat etmek gerekir. Kalibre edilmiş ölçüm ekipmanları (mikrometreler, kumpaslar, mastar pimleri, iplik mastarları, yükseklik ölçüm cihazları, sertlik test cihazı, yüzey test cihazı ve koordinat ölçüm makineleri) kullanılıyor olması, kalite kontrol süreçlerinin ciddiyetini gösterir.

Karmaşık Geometrilerin 5 Eksen CNC ile Çözümü

Karmaşık geometrili parçaların üretimi, geleneksel imalat yöntemleriyle çoğu zaman zorlu bir süreçtir. 5 eksen CNC işleme teknolojisi, bu zorlukları aşmak için benzersiz çözümler sunar. Standart 3 eksenli işleme tezgahlarında karşılaşılan kısıtlamalar, 5 eksenli sistemlerde ortadan kalkar. Böylece daha önce imkansız görünen tasarımlar kolaylıkla hayata geçirilebilir.

Eğimli ve Kavisli Yüzeylerin İşlenmesi

5 eksenli CNC işleme tezgahlarının en büyük avantajlarından biri, eğimli ve kavisli yüzeylerin tek bir bağlamada işlenebilmesidir. Geleneksel 3 eksenli tezgahlarda, standart yüzeyler işlendikten sonra karmaşık şekilli bölgeler için parçanın sürekli farklı pozisyonlarda bağlanması gerekir. Bu durum sadece zaman kaybına neden olmakla kalmaz, aynı zamanda verimlilik düşüşü ve ekonomik kayıplara da yol açar.

5 eksenli sistemlerde, takım ve tabla eş zamanlı hareket ederek ideal kesme pozisyonu ve hızı sürekli korunur. Bununla birlikte, kesici takım veya döner tablanın yatık pozisyonlar alabilmesi, takım tutucu ile çarpışma ihtimalini ortadan kaldırır ve parça geometrisine en iyi erişim sağlanır. Özellikle üç boyutlu eğriye sahip düzlemlerin işlenmesinde, 5 eksenli sistemler en iyi kesme durumuna ulaşabilir ve ayar açısını değiştirerek makinenin işleme alanındaki herhangi bir konumda farklı geometriler işlenebilir.

Eğriliği sık sık değiştiren derin oluklar veya kavisli yüzeyler için 5 eksenli bir CNC sistemi kullanmak gerekir. Bu sistemlerde takımın yönü veya tablanın konumu değiştirilebilir. Kesme aleti her zaman en iyi kesme durumunu koruyabilir ve tüm işleme yolu boyunca hareket edebilir. Bu özellikle havacılık sektöründe karmaşık motor parçaları, türbin kanatları gibi yüksek hassasiyetli parçaların üretiminde büyük avantaj sağlar.

5 eksenli işleme sayesinde parça geometrisinin izin verdiği şekilde kısa kesici takımlar kullanılabilir ve eski üç eksenli işleme tezgahlarında derin işlemelerde ortaya çıkan titreşim sorunu ortadan kalkar. Dolayısıyla daha yüksek kalitede parça işlemesi sağlanır ve işleme sonrasındaki yüzey parlatma gibi ikincil işlemlerin gereksinimi azalır.

Karmaşık geometrilere sahip parçalarda 5 eksenli CNC kullanımının avantajları:

Derin Cep ve Kanal Açma İşlemleri

Derin cep açma ve kanal açma işlemleri, 5 eksen CNC tezgahlarında yüksek hassasiyetle gerçekleştirilebilir. Dikdörtgen cep açma çevrimi için G24 ve dairesel cep açma çevrimi için ise G25 kodu kullanılır. Kanal açma işlemleri için ise G75 komutu tercih edilir.

5 eksenli CNC tezgahlarında, takım ekseni parça yüzeyine dik olacak şekilde pozisyonlanabilir. Böylece derin cep açma işlemlerinde takım, cebin yan duvarlarına en uygun açıda yaklaşabilir. Bu durum, geleneksel 3 eksenli tezgahlarda mümkün olmayan bir avanttır. Çünkü 3 eksenli tezgahlarda takım sadece dikey olarak hareket edebilir ve derin ceplerde yan duvarlara erişim sınırlıdır.

Kanal açma işlemlerinde, 5 eksenli CNC tezgahları, karmaşık kavisli yollar boyunca hassas kesim yapabilme yeteneği sunar. Örneğin, CNC torna tezgahında alına kanal açmak için G74 delik delme çevrimi kullanılabilir. Bu çevrim, tek veya çoklu kanal açma işlemlerinde farklı parametrelerle yapılandırılabilir:

G74 R1; (Geri çıkış miktarı) G74 Z-10 Q3000 F0.1; (Kanal derinliği, gagalama miktarı, ilerleme hızı)

Çoklu kanal açmak için X ve P parametreleri eklenir:

G74 X10 P10000 Z-10 Q3000 F0.1; (Son kanalın iç çapı, kanallar arası mesafe)

Derin cep ve kanal açma işlemlerinde 5 eksenli CNC’nin sağladığı esneklik, tasarım mühendislerinin hayal güçlerini sınırlayan engellerin ortadan kalkmasına yardımcı olur ve özgün, yenilikçi çözümler geliştirilmesine olanak tanır.

Çok Yönlü Delik Delme ve Kılavuz Çekme

5 eksenli CNC tezgahları, farklı açılardaki delme ve kılavuz çekme işlemlerini tek bir bağlamada gerçekleştirebilme yeteneğine sahiptir. Bu özellik, özellikle karmaşık geometriye sahip parçalarda büyük avantaj sağlar.

Delik delme işlemleri için G83 çevrimi kullanılır. Bu çevrim, takımın deliğe dalmasını, talaşı kırmak için geri çekilmesini ve tekrar dalmasını sağlar. Örnek bir G83 komutu şu şekildedir:

G83 Z-30 R3 Q5 F100;

Burada Z delik derinliğini, R referans düzlemini, Q dalma derinliğini ve F ilerleme hızını belirtir.

Kılavuz çekme işlemleri için ise G84 çevrimi kullanılır. Bu çevrim, CNC tezgahının kılavuzu deliğe belirli bir hızda ilerletmesini ve sonra ters yönde döndürerek çıkarmasını sağlar. Özellikle C eksenli torna tezgahlarında, parçanın alın yüzeyindeki farklı noktalara kılavuz çekilmesi mümkündür. Örnek bir G84 komutu:

G84 Z-20 R3 F1.5;

Burada Z kılavuz derinliğini, R referans düzlemini ve F diş adımını (metrik kılavuzlar için) belirtir.

5 eksenli CNC tezgahlarında, parçayı döndürerek veya takım eksenini eğerek çok yönlü delik delme işlemleri gerçekleştirilebilir. Bu özellik sayesinde, parçanın farklı yüzeylerindeki deliklerin açılması için parçanın yeniden konumlandırılmasına gerek kalmaz. Böylece hem zaman tasarrufu sağlanır hem de konum hatalarının önüne geçilir.

Kılavuz çekme işleminde dikkat edilmesi gereken en önemli nokta, vereceğiniz devir değeridir. G98 kullanılıyorsa milimetre/dakika cinsinden ilerleme olduğu için devir ile diş adımı çarpılır. Örneğin, M10x1.5 bir metrik kılavuz için 500 devir/dakika döndürülen kılavuzun ilerleme değeri 750 mm/dakika olmalıdır.

5 eksenli CNC tezgahlarında gagalayarak kılavuz çekme özelliği de mevcuttur. Bu yöntemde kılavuz belirli bir mesafe ilerledikten sonra kısa bir mesafe geri çekilir, böylece talaşların kırılması ve temizlenmesi sağlanır. Gagalayarak kılavuz çekmek için bazı parametrelerin ayarlanması gerekir. Örneğin 5213 numaralı parametre, geri kaçma miktarını belirler.

5 eksenli CNC işleme teknolojisi, karmaşık geometrilerin çözümünde endüstriye yeni ufuklar açmıştır. Bu teknoloji sayesinde, geleneksel yöntemlerle üretilmesi imkansız olan parçalar artık tek bir kurulumda, yüksek hassasiyetle üretilebilmektedir. Böylece tasarım mühendisleri, performans veya üretilebilirlik kısıtlamaları olmadan daha yenilikçi çözümler geliştirebilir.

5 Eksen CNC İşlemede Kalite Kontrol ve Ölçüm

5 eksen CNC teknolojisinin sağladığı hassasiyet, ancak etkin kalite kontrol sistemleriyle anlam kazanır. Özellikle havacılık, savunma ve otomotiv gibi sektörlerde, işlenmiş parçaların kalitesi çok önemlidir ve bazen 0.001 değerinde işleme toleransı istenmektedir. Bu nedenle, 5 eksen CNC işlemede kalite kontrol ve ölçüm sistemleri, üretimin ayrılmaz bir parçası haline gelmiştir.

CMM (Koordinat Ölçüm Makinesi) ile Doğrulama

Koordinat Ölçüm Makinesi (CMM), endüstride kalite kontrol, ürün doğrulama ve tersine mühendislik uygulamalarında yaygın olarak kullanılan gelişmiş bir ölçüm cihazıdır. CMM’ler, bir nesnenin yüzeyi üzerindeki noktaların X, Y ve Z koordinatlarını belirleyerek, mikron seviyesinde hassasiyetle ölçüm yapabilir.

5 eksen CNC ile işlenmiş parçaların kalite kontrolü için REVO gibi 5 eksenli ölçüm sistemleri kullanılmaktadır. Bu sistemler, saniyede 4.000 noktaya varan veri toplama hızı ve 500 mm/sn’ye varan tarama hızı sunarak parça verimliliğini artırır. Ayrıca sonsuz sayıda pozisyonlandırma kabiliyeti sayesinde, karmaşık geometrili parçaların tüm noktalarına erişim sağlar.

Yüzey Pürüzlülüğü ve Tolerans Kontrolleri

Yüzey pürüzlülüğü, makine ile işlenmiş bir parçanın yüzeyindeki kusurların veya yüzey dokusunun bir ölçüsüdür ve çıplak gözle görülemeyecek kadar küçük detayları tanımlar. Pürüzlülük, sürtünme katsayısı, gürültü seviyesi, aşınma ve yıpranma, ısı oluşumu gibi temel parametreleri doğrudan etkiler.

CNC işlemede genellikle tercih edilen dört yüzey pürüzlülük seviyesi vardır:

Yüzey pürüzlülüğünün ölçümünde temaslı ve temassız profilometreler, Atomik Kuvvet Mikroskobu (AFM) ve 3D tarama gibi teknikler kullanılır. Bununla birlikte, 5 eksenli CNC ile üretilen yüksek kaliteli parçalarda çoğunlukla temaslı profilometreler tercih edilir.

Dijital İkiz ve Simülasyon Teknolojileri

Dijital ikiz teknolojisi, üretim süreçlerini optimize etmek, kaliteyi artırmak ve maliyetleri düşürmek için güçlü bir araçtır. Fiziksel bir sistemin sanal ortamda modellenmesiyle, üretim kalitesi sürekli olarak izlenebilir ve hatalar önceden tespit edilebilir.

Endüstri 4.0’a uygun olarak geliştirilen ara yüzler, gömülü yazılımlar ve mobil uygulamalar, 5 eksen CNC makinelerinin uzaktan izlenmesini ve kontrolünü sağlar. Aynı zamanda yapay zeka ve makine öğrenimi teknolojilerinin entegrasyonu, daha karmaşık üretim sorunlarını çözmeye ve daha maliyet-etkin, yüksek kaliteli üretim gerçekleştirmeye yardımcı olur.

Kalite Dokümantasyonu ve İzlenebilirlik

Program parametreleri, kullanılan takımlar ve karşılaşılan sorunlar dahil olmak üzere işleme sürecinin ayrıntılı kayıtlarını tutmak, izlenebilirlik ve sürekli iyileştirme açısından çok önemlidir. ISO 9001:2015 gibi kalite sertifikaları, üretim süreçlerinin güvenilirliğini garanti altına alır.

Kalite kontrol süreçleri, ham madde denetiminden bitmiş ürünlerin tam ölçekli denetimine kadar titiz bir süreç içermelidir. Özellikle 5 eksen CNC ile üretilen karmaşık parçalarda, koordinat ölçüm makineleri ve lazer tarama sistemleri gibi teknolojiler kullanılarak, üretilen parçanın tasarıma uygunluğu doğrulanır.

Sonuç

Sonuç olarak, 5 eksen CNC işleme teknolojisi üretim dünyasında çığır açıcı bir dönüşüm sağlamıştır. Modern endüstrinin vazgeçilmez bir parçası haline gelen bu teknoloji, karmaşık geometrilerin tek seferde işlenmesine olanak tanır. Özellikle havacılık, otomotiv ve medikal sektörlerinde mikron seviyesinde hassasiyet gerektiren parçaların üretiminde büyük avantaj sağlar.

Makine parkuru, teknolojik altyapı ve deneyimli operatörler, kaliteli üretimin temel taşlarını oluşturur. Koordinat ölçüm makineleri ve gelişmiş kalite kontrol sistemleri sayesinde üretilen parçaların hassasiyeti sürekli denetlenir. Böylece yüksek kalite standartları korunur.

5 eksen CNC teknolojisinin sunduğu esneklik ve hassasiyet, endüstriyel üretimin geleceğini şekillendirir. Dijital ikiz teknolojisi ve simülasyon araçlarıyla desteklenen üretim süreçleri, verimliliği artırır ve maliyetleri düşürür. Bununla birlikte, doğru tedarikçi seçimi ve kalite kontrol sistemlerinin etkin kullanımı, başarılı projelerin anahtarıdır.

5 eksen CNC teknolojisi, endüstriyel üretimde yeni ufuklar açmaya devam edecek. Gelişen yazılım ve donanım teknolojileriyle birlikte, daha karmaşık parçaların üretimi mümkün hale gelecek. Türk sanayisinin bu teknolojik dönüşümü yakından takip etmesi ve adaptasyonu, küresel rekabet gücümüzü artıracaktır.

Sertifikalarımız